Berendezéseink megbízhatóságának drasztikus növelése

Avagy a P-F görbe és értelmezésének kiterjesztése

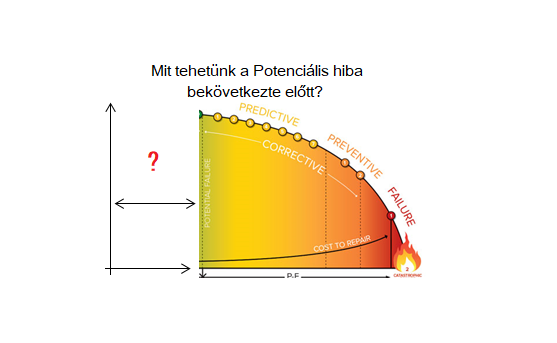

Korszerű karbantartási rendszerek tervezése során a Tisztelt Olvasó bizonyára találkozott már a hibakifejlődés jellegét leíró P-F görbe elvével. Ugyanakkor feltűnhetett az is, hogy a P-F elv alkalmazói a karbantartás tervezése során igencsak leszűkítik egy-egy berendezés viselkedésének, hibákkal szembeni ellenálló képességének jellemzését egy bizonyos időszakra. Arra az időszakra, amikor már egy változás elindul a berendezésben. Mondhatni csak arra az időre fókuszálunk a klasszikus P-F elvvel, amikor már egy hibacsíra megjelent és annak komoly, gépet leállító hibává fejlődését igyekszünk megakadályozni. De vajon mit tehetünk a potenciális hiba megelőzése érdekében? Erre a kérdésre a P-F elv nem adott választ. Eddig.

Egy kis karbantartási történelem: A klasszikus P-F görbe

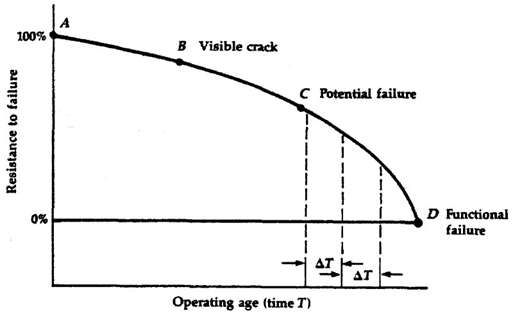

A P-F görbe első publikációja Stan Nolan és Haward Heap 1978-ban megjelent Reliability-Centered Maintenance (Megbízhatóság központú karbantartás) tanulmányában látható.

A szerzők leírásában a kor technológiai fejlettségét figyelembe véve, az „A” pont egy új teljesen jó állapotú alkatrészt jelöl, míg a „B” pont egy látható, észlelhető repedést jellemez egy fém alkatrészen A „B” ponttól kezdve a „C” pontig, a potenciális hiba pontjáig, folyamatos ellenőrzéssel az alkatrész még használható. Vagyis a „C” pontig a fém szerkezetében végbemenő változást ugyan látták, tudták követni, de ez még nem indokolt beavatkozást. Amikor azonban elért pl. a repedés egy meghatározott mértéket, akkor már hibának kellett tekinteni (ezt jelöli a „C” pont). A „D” pont pedig egyértelműen a funkcióvesztés pontját jelöli, amelynél az alkatrészt ki kell cserélni, vagy fel kell újítani. A „T” időközök pedig az állapotellenőrzés időközét adja meg.

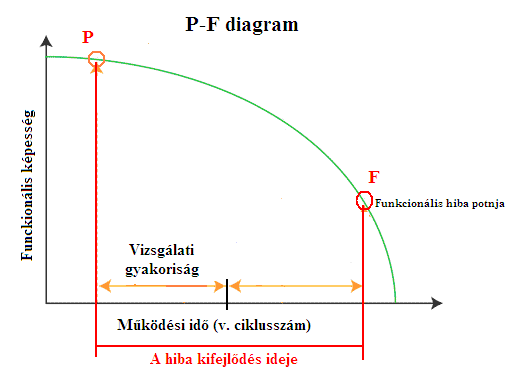

Később John Moubray RCM2 című munkája nyomán újabb értelmezést nyert a görbe. A „C” pontot, amely a Potenciális hiba pontját jelöli, „P”-vel jelölték, míg a Funkcióvesztés pontját „F”-el. Az új értelmezésben itt már nem a látható repedések és azok folyamatos monitorozása volt hangsúlyos, hanem a meghibásodások lehető legkorábbi észlelhetősége (P), és az elvárt funkció nem teljesítése (F).

A görbe segítségével az állapotellenőrzések időköze pontosabban megválasztható, és ez által a berendezést védhetjük a bekövetkező váratlan meghibásodásoktól, amelyek ilyen esetben nem ritkán súlyos károsodások is lehetnének.

Igen ám, csakhogy több kérdés is megválaszolatlan marad. Például, hol van egy-egy gépalkatrész saját „P” pontja, vagy miért ott van a „P” pont ahol? Vagy, ha azonosítani is tudjuk a potenciális hibapontot, de miért indul el egyáltalán a hibakifejlődés folyamata (pl. miért növekszik meg a rezgés egy adott berendezés csapágyazásán)? Nos, a kérdésre Moubray vagy 140 féle hibamód beazonosításával próbálta megadni a választ, ezek közül néhány:

- nem megfelelő beállítás

- az alapozás repedése

- kenési elégtelenség

- puhaláb effektus

- csővezetéken terjedő mechanikus igénybevételek

- kopás

- helytelen ékszíjfeszítés

- nem megfelelő tervezés/kivitelezés

A gyakorlati tapasztalat azt mutatja, hogy vannak gépelemek, pl. forgó gépek esetében, amelyek jól beazonosítható hibamóddal mennek tönkre, és azokhoz korrektül hozzárendelhetők mérhető jellemzők és határértékek, más berendezéselemek esetén még mérhető jellemzőt is nehéz találni. Mit kezdjünk akkor a P-F elvvel?

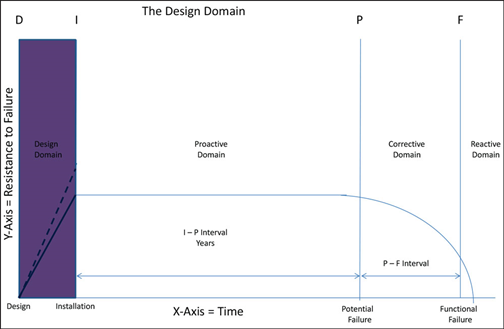

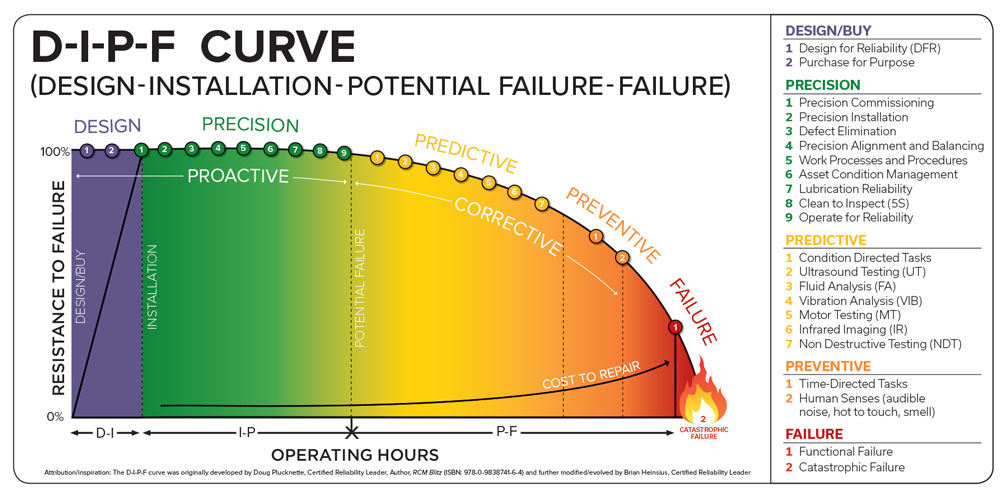

A D-I-P-F megközelítés

„Ki volt az a hülye, aki ezt a vacakot idehozta erre a feladatra?!” gyakran hangzik ilyen kifakadás a karbantartók részéről, meglátásunk szerint csak félig jogosan. Mindenestre, a berendezés kiválasztása (vagy megrendelése) körüli tisztázatlan folyamatokra utalhatnak ilyen kiszólások. Tény, hogy minden berendezést a tervezői szánnak valamilyen feladatra, de nemcsak funkciókat építenek be a szerkezetbe, de teherviselő képességet is, amelyet nevezhetünk beépített megbízhatóságnak is. A legmagasabb színvonalú karbantartással (értendő itt preventív, prediktív, és korrektív tevékenység) sem lehet megbízhatóbbá tenni a berendezést, ha egyszer a tervezésnél komoly hibák csúsztak be.

Mire jó mindez? Már a tervezés során különböző értékelési módszerekkel és tervezési technikákkal növelhető a beépített megbízhatósága egy-egy berendezésnek. Ezek a technikák a teljesség igénye nélkül:

- Failure Mode and Effects Analysis (FMEA); (Hiba Mód és Hatás Elemzés)

- Megbízhatósági blokkdiagramok;

- Beszállító kiválasztási és értékelési folyamat

- Szükséges dokumentációk elkészítése

- Tervezési sztandardok felállítása

- Berendezés hierarchia

- Kritikusság elemzés

Telepítés, installálás

Ha nem okozna elég stresszt a beépített megbízhatóság kérdése, akkor következnek a telepítéskori hibák is. A D-I-P-F görbe „I” tartománya, jelképezi azt a területet, ahol autós hasonlattal élve „a gumi találkozik az útfelülettel”. Sajnos a legkörültekintőbb tervezés ellenére sem lesz megbízható egy berendezés, ha gyenge, hiányos, vagy helytelen a telepítés, az installálás.

Sajnos nem ritka, hogy miközben az IIoT (Industrial internet of Things) megoldásokról álmodozunk, és a tervezőket is ilyen technikák beépítésére sarkalljuk, a telepítés, installálás feladatait abszolút súlytalanul kezeljük. Csak néhány, a jellemző hibákból:

- Létezik ugyan beruházási terv, de nincs mellette semmilyen telepítési/installálási folyamat, elvárás.

- A beruházási csoportokba sokszor be sem kerülnek mechanikus, elektromos, vagy éppen méréssel foglalkozó szakemberek.

- A kivitelezést végző szakcég munkáját sokszor csak kutyafuttában veszik át (olyan cégnél is jártunk, ahol péntek éjjelre időzítették egy létfontosságú üzemrész berendezéseinek átvételét, nehogy kulcsemberek jelen lehessenek).

- Manapság, a munkaerőhiány következtében nem ritka, hogy a telepítést végző cég szakemberei nem is rendelkeznek feltétlenül megfelelő szakképesítéssel.

- Olyan szituációval is találkoztunk, amikor a kivitelező cég, a tender elnyerése érdekében, plusz szolgáltatásként egyensúly beállítást kínált a kivitelezési folyamat részeként, de akik végezték volna ezt, a műszert sem tudták bekapcsolni…

Mindezek a problémák, csak akkor kezelhetők, ha a beruházó vállalat menedzsmentje a beruházási folyamat részeként tekint a kivitelezés minőségének és szakszerűségének ellenőrzésére.

Megfontolandó, hogy egy-egy precíz beállításra alkalmas műszer, egy-egy tréning a beruházásnak alig 1-3%-át teszi ki, ezért ezen spórolni, nem törődve azzal, hogy milyen nagy árat fizethet a vállalat a megbízhatatlanul üzemelő gép miatt, kész önbecsapás.

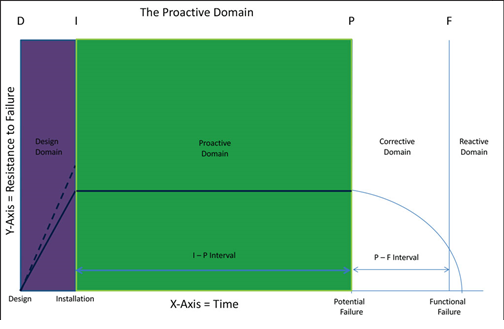

A proaktív terület

A proaktív terület a görbén az üzemeltetésnek azt az időszakát jelzi, amely során a berendezés gond nélkül teljesíti a tőle elvárt funkciókat, mondhatni hibamentesen dolgozik. A beruházás megtérülése nagyban függ attól, hogy a berendezés az élete során mennyi ideig képes ebben a tartományban működni. Minden olyan erőfeszítés, amelyet a hibamentes működési idő alatt megtesznek, meghosszabbíthatja ezt az időt!

A hibamentes működési idő során elhanyagolt karbantartásnak/gondozásnak mindig meglesz a negatív következménye. A csapda ott van, hogy egy jó állapotú gépen elhanyagolva a karbantartást, az nem áll meg azonnal, hetek, esetleg hónapok múlva romlik le úgy az állapota, hogy már csak viszi a pénzt, de nem termeli. Éppen ezért a hibamentes működési időszak alatt érdemes követni, egy korszerű, kockázatbecslésen alapuló karbantartási tervet, amelynek magja az optimalizált karbantartási mix, azaz a preventív, a prediktív a proaktív és a korrektív feladatok tudatos keveréke. Ugyancsak idetartozik a kezelők által elvégzett karbantartás, gondoskodás is, valamint a bekövetkezett üzemzavar események gondos utólagos kivizsgálása is.

Ha ezeket a feladatokat nem teljesítik, vagy nem az előre meghatározott ütemezés szerint teljesítik, vagy hiányosak a telepítésre, installálásra vonatkozó sztandardok, folyamatok a berendezés nem lesz megbízható!

Sok vállalatnál azt tapasztaljuk, hogy ahelyett, hogy az előbbiekre több gondot fordítanának, inkább a beruházás idejét igyekeznek minden határon túl lerövidíteni, és később a karbantartási részlegre terhelnek minden következményt. A karbantartásnak kell megoldani az állandó javításokat, mígnem a gép fejlesztése nyilvánvalóan elkerülhetetlenné válik. De addig az értékes karbantartási idő, termelési idő fogy, a karbantartási büdzsé növekszik a feladat pedig egyáltalán nem operatív karbantartási feladat. Túlterheltség, túlköltekezés, kieső bevételek…stb. kész karbantartási orosz rulett.

A „P” ponton és azon túl

Nowlan és Heap definíciója a potenciális hibára: „Egy azonosított fizikai állapot, amelyik jelzi, hogy funkcionális hiba közeleg.” Ez a fizikai állapot sokféle módon detektálható, akár online vagy offline diagnosztikai megoldásokkal, akár humán szenzorral (érzékszervi vizsgálatokkal), akár folyamat kontrollal.

Néhány fontos gondolat, amelyek segítenek megérteni a P pont elméletét:

- A „P” pont nem az a pillanat, amikor egy hiba előfordul. Az az időpont, amikor a hibaelőjel először azonosítható. Nyilvánvaló hogy pl. a csapágyak nem hirtelen kezdenek el magas rezgésszintet produkálni, vagy zajosan futni esetleg melegedni, hanem ez valamely folyamat eredménye. Ez a folyamat a hibamód.

- Sok esetben a P pont teljesen meg is szüntethető. Amennyiben sikerül azonosítani a hibamódot, megfelelő beavatkozással (változtatva a karbantartási gyakorlaton, fejlesztve a szerkezetet kisebb vagy nagyobb mértékben, változtatva a felhasznált anyagokon, alkatrészeken, vagy karbantartás technológián) a P pont teljesen elkerülhető.

- A P pont helyzete nem állandó a görbén. Mivel attól függ, hogy éppen milyen technológiával végezzük az állapotellenőrzést. Nyilvánvaló, hogy csapágyhibát is detektálhatunk füllel meghallgatva a futást, azonban egy rezgésmérő műszerrel már hónapokkal a funkcióvesztés előtt információhoz jutunk.

- Igen hasznos, ha nem csak egyetlen fizikai paramétert figyelünk, hanem egyszerre több paraméter változását, mert így sokkal megbízhatóbb előrejelzések adhatók.

- Sok esetben nem tudjuk (még) a P ponton túl mi és mikor várható. Ilyen esetekben, úgy kell értelmezni a detektált hibaelőjelet, hogy közel a funkcióvesztés, mihamarabb be kell avatkozni.

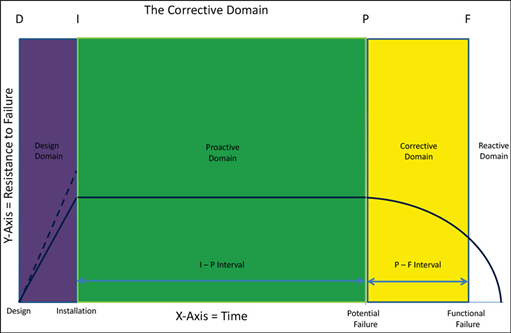

A korrektív karbantartási terület

Az a szakasza a görbének, ahol az észlelt hibaelőjelek esetében javító beavatkozásokat kell megvalósítani, mielőtt még funkcióját vesztené az adott berendezés elem.

Egyes publikációk az ilyen karbantartási feladatokat, mint ütemezett karbantartást, míg mások, mint halasztott karbantartást azonosítják, ugyanis az elv az, hogy minél hamarabb detektálj hibaelőjelet, és annál több időd lesz cselekedni.

Néhány fontos gondolat a P-F intervallum megértéséhez:

- Minden berendezéselem rendelkezik a maga P-F intervallumával, és ezek meglehetősen különbözőek lehetnek. Függően a hibamódtól, az alkatrésztől és a működéstől/használattól ez az időtartam lehet pár hónapos, vagy akár másodpercek alatt is letelhet.

- Az állapotalapú karbantartás kulcseleme a P-F intervallum megbecslése, amelynek tudatában érdemes annak felére, vagy harmadára beállítani a vizsgálatok időközét.

Sok vállalat választja a vizsgálatok gyakoriságának emelését, miután azonosított egy berendezéselemen egy „P pontot” (egy hibaelőjelet), azonban ez általános gyakorlatként lehet kockázatos is, és mindenképpen költségnövelő. Amennyiben nem ismert korrektül a P-F görbe karakterisztikája, könnyen találkozhatunk rohamosan gyorsuló állapotromlással, amelynél az emelt gyakoriságú állapotvizsgálatok akár csődöt is mondhatnak. Fontolóra kell venni tehát, első sorban az ismeretlen P-F karakterisztikájú elemek esetében, hogy hibajel észlelés esetén következetesen úgy járjunk el, hogy közel a meghibásodás, a lehető legrövidebb időn belül cselekedjünk.

Ide tartozik, hogy az állapotvizsgálatok maguk is rohamosan fejlődnek, a korábban vásárolt műszerek elavulhatnak, korszerűbbek, megbízhatóbbak jelennek meg, tehát az állapotvizsgálat eszközparkjára is gondot kell fordítani.

Az F pont: a funkcióvesztés

Az F pont a D-I-P-F görbén jelzi azt az időpontot, amikor a vizsgált elem elveszti funkcióját. Nowlan és Heap definíciója szerint: Egy elem hibája azt jelenti, hogy az nem képes teljesíteni az elvárt funkciót az elvárások szerint. Ennek megértése, lefektetése, paraméterekben kifejezése elengedhetetlen része a hatékony állapotvizsgálatnak illetve az állapotalapú karbantartásnak. Gyakori félreértés, hogy az F pontot sokan a katasztrofális hibával, vagy a teljes funkcióvesztéssel azonosítják (többek között az interneten keringő nagy számú ábravariáns grafikai elemeinek köszönhetően, ahol az F pontot egy robbanás grafikájával ábrázolják). Ez azonban tévedés, mivel ha pl. egy szűrőberendezés feladata, hogy kiszűrje a levegőből a 10-15um közötti szemcseméretű szilárd szennyeződéseket 80%-os hatásfokkal, akkor funkcionális hibának tekinthetjük, ha a szűrés hatásfoka 80% alá esik. És a technika még abszolút működik, csak nem az elvárt határokon belül teljesít.

Vagy, ha egy szivattyúnak 300l/p szállítási teljesítménnyel kell ellátnia egy üzemet, és itt nem részletezett okokból csak 299l/p-re képes a szivattyú, akkor ezt funkcionális hibának kell tekinteni. Hiába működik, állít elő nyomást, szállít a szivattyú, de funkcionális hibája van.

Miért fontos ez a kekeckedés?

Ha megértjük, és pontosan látjuk (számszerűsítjük) a berendezéseinktől elvárt funkciókat és teljesítményt, akkor ki tudjuk szolgálni a vevőinket akadálytalanul. Mivel ismerve a berendezést, megakadályozhatjuk, hogy másodlagos, harmadlagos károsodások következzenek be, és bizonytalan, hosszú ideig tartó, költséges javításokba bonyolódjunk, míg az ügyfél csak vár és vár… (már amelyik ilyen türelmes).

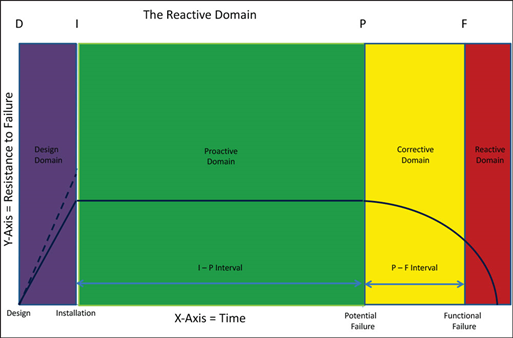

A reaktív terület

A lehető legveszélyesebb és legköltségesebb ebben a tartományban működtetni egy vállalat eszközfenntartási rendszerét. Miközben számos vállalat sikerrel biztosítja az eszközparkja megbízhatóságát köszönhetően a korszerű karbantartásnak, még mindig vannak vállalatok, amelyek egész egyszerűen blokkolják a tervezett karbantartás kialakítását, mondván erre nekünk nincs időnk, termelni kell, nincs pénzünk, mert az drága… stb. A D-I-P-F görbe éppen arra irányítja rá a figyelmet, hogy sokkal kifizetődőbb rendszeres karbantartással, rövid időkre megállva jó kondícióban tartani a gépet, mintsem hibáig üzemeltetni. Korszerű karbantartást alkalmazva a berendezéseink hibamentes működési ideje drasztikusan meghosszabbítható!

Nem olyan nehéz megítélni, hogy jól működtetik-e a karbantartást egy vállalatnál. Figyeljük meg az üzem munkáját a galériáról, vagy az üzem ajtajából vagy egy képzeletbeli Ohno körből. A berendezések állandó megakadása, az avatatlan kezek, amelyek ilyenkor kapkodva, szakmaiatlanul reagálnak, az állandó apróbb-nagyobb gépállások és az ez idő alatt tanácstalanul ténfergő karbantartók mind annak a jelei, hogy nem jól szervezik a részleg munkáját. Ha még a karbantartás vezetőt is megkérdezhetjük, valószínűleg elmondja, majd hogy állandóak a túlórák a beosztottai körében, hogy a tervszerű karbantartásokat folyton eltolja a termelés, vagy éppen el is halasztják, a felújításra érett gépekre nem költenek, majd kihúzza valameddig, aztán majd összerakják a karbantartók…

Következtetés, konklúzió

Mint a 6. ábrából is látható a berendezéseink megbízhatósága drasztikusan növelhető, ha a P-F intervallum helyes alkalmazása mellett a D-I-P-F modell útmutatásait is követjük, azaz már a tervezés/kiválasztás során bevonjuk a műszaki szakembereket a beruházásba, akik tisztán lehatárolják, milyen képességekre van szükség az adott berendezéstől. Továbbá a kivitelezés/telepítés/installálás során sem engedhetjük ki az ellenőrzést a kezünkből, specifikáció, installálási sztandardok, korrekt átadás átvételi procedúra, dokumentációk mind elengedhetetlen részei a sikeres beruházásnak, a későbbi hibamentes, sikeres termelésnek.

Továbbá a hibamentes működési idő drasztikusan kitolható, ha annak során, jól szervezett karbantartással tartjuk fenn berendezéseink jó kondícióját.

Néhány gondolat egy jól szervezett karbantartás jellemzőiről:

- az események jelentős része (70% az összes karbantartási akcióból) tervezetten indul, és nem hibajavítás, hanem preventív, vagy prediktív feladat.

- Létezik egy szofisztikált éves karbantartási terv, amely kockázatbecslésen alapul, és

- egyeztetetten a termeléssel ténylegesen végrehajtásra is kerül, azt értékelik, fejlesztik.

- Továbbá fejlesztik a karbantartási technológiákat, vagy a berendezéseket magukat, például az utólagos problémaelemzés gyakorlatán keresztül.

- A döntéshozatal tényeken alapszik, nem pedig megérzéseken. Mérőszámokat használnak, a berendezések teljesítményének értékelésére, de a részleg teljesítményére is vannak követett mutatószámok.