insights

A Lean értelmezése a termelésen kívül

A Lean szemlélet alapgondolata

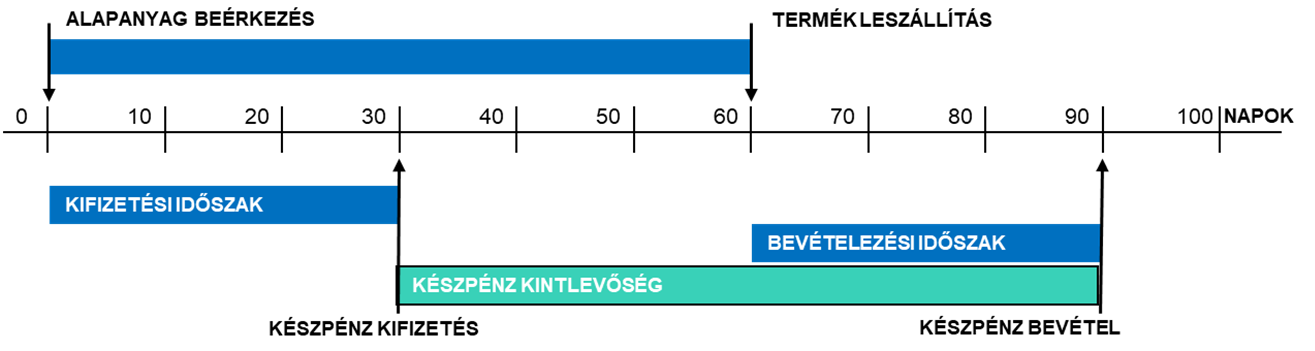

„Mindössze annyi a dolgunk, hogy vizsgáljuk az eltelt időt a vevői igény megjelenése és a teljesítésért kapott pénz beérkezése között. Csökkentjük az átfutási időt az értéket nem adó felesleges elemek visszaszorításával.„ – Taiichi Ohno

Némi egyszerűsítéssel elmondható, hogy a 20. század második felében a japán autóipari vállalatoknál alakultak ki és álltak össze egységes rendszerré a Lean eszközei, melyek aztán világszerte elterjedtek. Ami az autógyártásban működik, az működhet-e egyáltalán egy márkaszervizben, egy lakásfelújítással foglalkozó cégnél, egy hotelnél, vagy épp a karbantartás területén? Ha az eszközök szintjén gondolkozunk, a válasz egészen biztos, hogy NEM!

Ellenben ha megértjük a Lean gondolkodás fő elveit, a háttérben húzódó logikát, akkor kifejleszthetjük a saját eszközeinket, amelyek biztosítják majd céljaink elérését. Ennek mentén értelmezzük újra közösen a Lean alapelveit a karbantartás területén, azon belül is a megelőző karbantartási folyamatok kapcsán!

Megelőző karbantartási folyamat: meghatározott időközönként vagy előírt kritériumok alapján elvégzett karbantartás, amelynek célja a meghibásodási valószínűség csökkentése vagy az eszköz funkcióvesztésének megelőzése.

A karbantartás szerepének definiálása Lean szemléletben

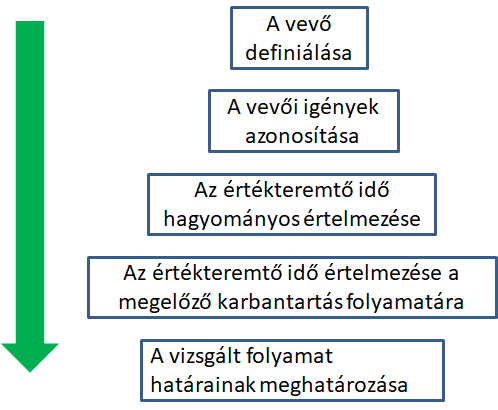

A vevő definiálása

Kit érint leginkább gépeink működőképessége? Vevőként elsősorban a termelés, pontosabban az adott termékcsalád gyártásához kapcsolódó csapat definiálható.

A vevői igények azonosítása

Az igények azonosításának legegyszerűbb módszere, ha a vevővel közösen egyeztetjük és fogalmazzuk meg az elvárásokat. A karbantartás esetében elmondható, hogy végeredményként a vevő általánosságban véve megbízható, stabilan működő gépet szeretne. Számít arra, hogy a megelőző karbantartási munkák minimális gépállással járnak és egy-egy ilyen munka eredményeként pontos „diagnózist” kap a gépe állapotról.

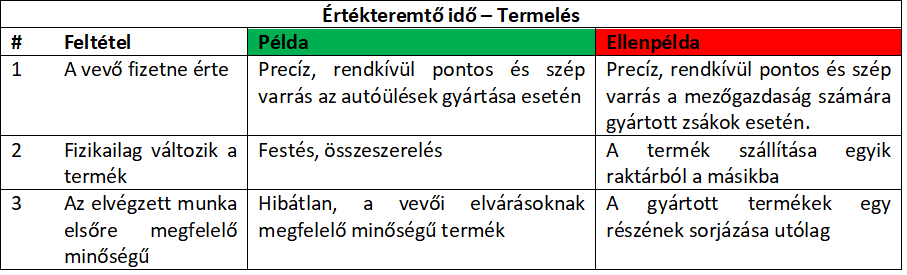

Az értékteremtő idő hagyományos értelmezése

Induljunk ki az értékteremtő idő hagyományos, a gyártási folyamatokra használt három kritériumából, amely segítheti majd a karbantartási folyamatok értelmezését.

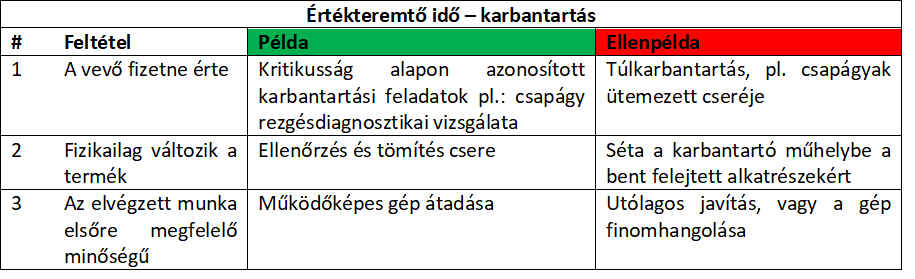

Az értékteremtő idő értelmezése a megelőző karbantartási folyamatokra

Hagyományos gyártási folyamatok esetén az értékteremtő idő definiálása meglehetősen egyszerű, hiszen a gyártott termék kézzel fogható. Mi a helyzet egy szolgáltatás, például a karbantartás esetén, ahol a produktum nem kézzelfogható és az elvárt eredmények jellemzői sem magától értetődők? Ilyen esetben az első lépés mindig az „áramló egység” és az „értékadó erőforrás” meghatározása.

Nézzünk néhány példát, hogy mit is értünk az „áramló egység” kifejezés alatt:

- Gyártás: a megmunkálás alatt álló alkatrész egy autógyárban lépésről-lépésre halad előre a gyártási folyamatban. Gépek dolgoznak rajta, összeszerelésre kerül, míg végül elkészül az autó. Itt az alkatrész az áramló egység, a gépek és az operátorok az erőforrások.

- Információ: egy ház építése esetén kérelmet kell beadnunk a hatóság felé. Ez számos lépésen megy keresztül és több osztályhoz is eljut, mielőtt megszületik a hivatalos döntés. Ez esetben a kérelem az áramló egység, az egyes osztályok dolgozói az erőforrások.

- Ember: beteg az orvosi ellátásban különböző műszeres és orvosi vizsgálatokon esik át, osztályról osztályra küldik és gyakran várakozásra is kényszerül. A harmadik példánál maga a beteg az áramló egység, a vizsgálatokhoz használt műszerek (pl. röntgen) és az orvosi személyzet az erőforrás.

A fentiek alapján a megelőző karbantartások esetén az áramló egység maga a berendezés, az értéket teremtő erőforrás pedig maga a karbantartó. Ezek alapján pedig a cél, hogy az „áramló egységre” fordított idő a lehető legnagyobb arányban értékteremtő legyen.

Az értékteremtő idő ellentéte a nem értékteremtő idő, amely további két kategóriára bontható:

· Az értékteremtéshez szükséges idő: olyan műveletek, amelyek feltétlen szükségesek a vevő kiszolgálásához, pl. emberi mozgás, készletezés, anyagok mozgatása, esetleg törvényi, garanciális, vagy műszaki korlátozó tényezőknek való megfelelés.

· Veszteség: A fenti feltételek bármelyikének hiányában végzett tevékenység.

Hogyan válasszuk meg a vizsgált folyamat határait?

A vizsgált folyamat átfutási idejének mérését és a fejlesztés fókuszát nagymértékben befolyásolja a kiindulási- és a végpont megválasztása.

Példa: Repülőgéppel utazunk üzleti útra. Honnan mérjük az átfutási időt? Mikor megérkezünk a repülőtérre? A Virgin Atlantic nevű brit légitársaság esetében a határok újragondolása érdekes innovációhoz vezetett. A folyamat kezdőpontjaként az otthon vagy az iroda elhagyását definiálták, míg végpontként a repülőgépre történő felszállást. Az átfutási idő így órákban mérhető. A felmérés alapján új szolgáltatást indított a Virgin Atlantic elfoglalt üzletemberek számára, mely a következő elemekből állt: felvették a munkahelyükön az utasokat, motoron szállították őket a Heathrow repülőtérre London zsúfolt városán keresztül, majd soron kívül „checkolhattak” be a repülőgépre. A várakozások nélküli szolgáltatást prémium áron tudták értékesíteni.

A megelőző karbantartási tervek esetén a határok definiálását érdemes a SMED (Single Minute Exchange of Die) módszertanához hasonlóan az utolsó jó termék legyártásától indítani és az első jó termék gyártásával zárni.

A megelőző karbantartási tervek standardizálása Lean szemléletben

Cél: A lehető legrövidebb állásidő alatt pontos diagnózis felállítása a vizsgált berendezés állapotáról, valamint megbízható, stabilan működő berendezés átadása a termelés számára.

Miért fontos a standardizálás?

A standardizálás segít megteremteni annak feltételeit, hogy a lehető leghatékonyabb módon dolgozzunk (munkabiztonság, minőség, teljesítmény). Támogatja az emberi hibák, tévedések megelőzését és ezáltal a veszteségforrások visszaszorítását. Megkönnyíti a dolgozók képzését, a munkafolyamatok ellenőrzését, de nem egyszerűen a legjobb gyakorlat leírása. Magában foglalja, hogy miért az adott módon határozták meg a jelenlegi standardot. Ez segít megérteni a háttérben húzódó logikát. Tulajdonképpen a folyamatos fejlődés alapja, stabil kiinduló bázis, amit lépésről lépésre fejleszthetünk tovább.

Mit foglal magába a standardizálás?

- A jelenlegi legjobb gyakorlat, vagyis a standard meghatározását

- Annak biztosítását, hogy mindenki ismerje és elfogadja a standardot

- Annak ellenőrzését, hogy a standard ésszerű, kifogástalan és betartják

A cikk következő része a fenti feladatok közül a standard meghatározására fókuszál.

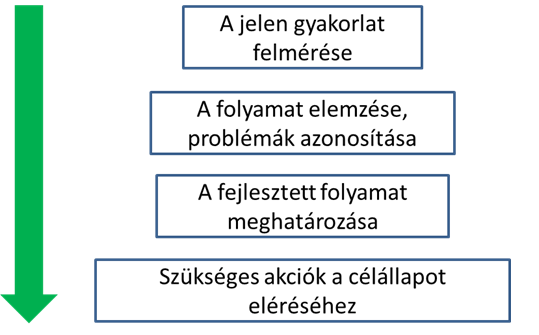

A megelőző karbantartási tervek standardizálása

1. A jelen gyakorlat felmérése

A jelenlegi gyakorlat felmérése során összeírjuk a művelet egyes lépéseit, valamint futó óra segítségével a részidőket. Spagetti diagram készítésével tovább segíthetjük a fő veszteségforrások azonosítását.

Példa: Esetünkben egy berendezés tömítéseinek ellenőrzését választottuk ki, mely tevékenység teljes ideje a felmérés során mintegy 21 percet tett ki.

2. A folyamat elemzése, problémák azonosítása

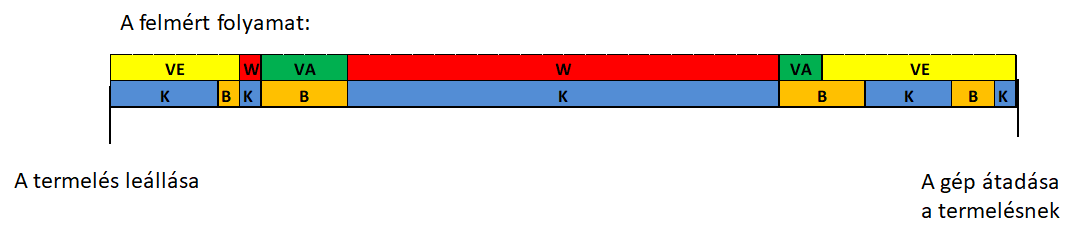

A megelőző karbantartás folyamatát szemléltető idődiagram

Az ábra felső fele a megelőző karbantartás alatt eltelt idő értékteremtési besorolását szemlélteti annak hozzáadott értéke szerint (VA – értékteremtő, VE – értékteremtéshez szükséges, W – veszteség).

Az alsó rész a SMED módszertanából már ismerhető „Külső-Belső” besorolást szemlélteti.

- Külső művelet: működő gép mellett is elvégezhető feladat, pl. szerszámok előkészítése, séta a géphez

- Belső művelet: csak és kizárólag álló gép mellett végezhető művelet, pl. gép munkaterének takarítása, alkatrész csere

A külső és belső műveletek keveredése nem szerencsés, hiszen feleslegesen megnövelik a gép állásidejét.

A szükséges eszközök pillanatnyi hiánya gyakran vészmegoldásokhoz vezet

Példa: A felmérés során számos veszteséget fedeztünk fel, amely a teljes idő mintegy 49 %-t tette ki. Például a karbantartónak a munka során vissza kellett mennie a műhelybe (veszteség), mert nem állt rendelkezésére megfelelő tömítés. Továbbá a megfelelő tömítés méretre vágása, a szükséges eszközök keresgélése (belső idő külső helyett) is komoly időveszteséget okozott. Így a teljes időnek pusztán 15 %-a minősült értékteremtőnek.

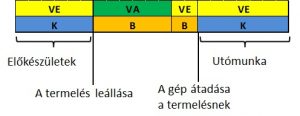

3. A fejlesztett folyamat meghatározása

A fejlesztett folyamat szemléltetése

E lépésben célunk:

- a veszteségforrások megszüntetése,

- a nem értékteremtő, de szükséges műveletek idejének minimalizálása,

- a Külső és Belső idők különválasztása

- a folyamat ésszerűsítése, egyszerűsítése

- a szükséges eszközök, anyagok, védőeszközök körének pontos definiálása.

Példa: A fejlesztett munkafolyamat leírása során a kezdeti 21 percet jelentős mértékben le lehetett rövidíteni a méretre vágott tömítések és a szerszámok előkészítésével, valamint a gépállást nem igénylő előkészületek és utómunkák világos definiálásával.

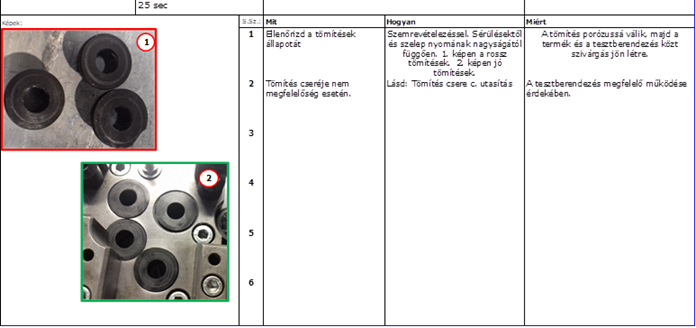

A fejlesztett munkafolyamat meghatározása után következhet az egyes lépések részleteinek leírása.

Példa: Fényképeket készítettünk a munkafolyamat egyes lépéseiről és meghatároztuk azok végrehajtásának módját. Különösen nagy hangsúlyt fektettünk a „miértek” kifejtésére.

4. Szükséges akciók a fejlesztett folyamat keretfeltételeinek biztosításához

A fejlesztett standard folyamat bevezetéséhez az oktatások mellett számos más feltétel is elengedhetetlen. Ilyen lehet pl. a jobb kommunikáció, szükséges anyagok tárolási helyének kialakítása és minimum maximum szintek meghatározása (5S), szükséges eszközök beszerzése, stb.

Példa: „ma már az adott hétre tervezett megelőző karbantartási tervek elvégzéséhez a szükséges anyagok, szerszámok, védőfelszerelések előkészítése a napi rutin része. A szervezettség (5S) és átgondoltság sokat segített az emberek napi munkájának megkönnyítésében minden téren.”

Eredmények

A tervezett karbantartási folyamatok sztenderdizálása megteremti a biztonságos munkavégzés feltételeit, segíti az erőforrás tervezést, csökkenti a termeléskiesés idejét, valamint kiváló alapot nyújt a folyamatos fejlődéshez.

Példa: A kiválasztott berendezésen a tömítések ellenőrzése és cseréje a felmérés során mintegy 21 perc 5 másodpercet vett igénybe. Az újragondolt folyamat teljes ideje ezzel szemben már csak 10 perc 40 másodpercet tett ki. E ponton érdemes kiemelni, hogy a fejlesztett folyamatban meghatározott lépések jelentős része működő gép mellett is elvégezhető, így a tevékenység mindössze 5 perc 40 másodperc gépállás időt követelt meg. A kiválasztott megelőző karbantartási folyamat sztenderdizálása végeredményben közel negyedére csökkentette a gép (megelőző karbantartáshoz kapcsolódó) állásidejét!