SMED

A termékváltások felgyorsítása egy elektronikai gyártó példáján keresztül

Megfigyelhető piaci trend, hogy a fogyasztók a speciális igényeikre szabott, másokétól kisebb nagyobb mértékben eltérő termékeket szeretnének kapni. Ennek természetes következménye, hogy a gyártóknak érdeke a széles, szinte már egyedi választék biztosítása. Ez automatikusan a termékváltások számának, vagyis az inproduktív időnek a növekedésével jár. Ugyanakkor azt egyetlen vevő sem tolerálja (a tulajdonosokról nem is beszélve), ha a termékféleség növekedése a költségek, vagy a rugalmasság rovására megy. Vagyis a kialakult helyzet nem kezelhető a készletszintek emelésével.

A SMED (Single Minute Exchange of Die – Egyperces nagyságrendű szerszámcserék) olyan technikák összessége, amelyek lehetővé teszik, hogy a berendezés beállítása és az átszerelési műveletek a lehető legrövidebb idő alatt kivitelezhetők legyenek. Jól mutatja a módszer létjogosultságát, hogy a ma már egyre szélesebb körben terjedő Lean is gyakran támaszkodik rá. A SMED módszertanának megalkotása Shingo Shigeo nevéhez fűződik.

Munkánk során Lean bevezetéssel, termelékenység fejlesztéssel foglalkozunk. Évente számos cégnél fordulunk meg és az átállások jelentette időveszteséggel szinte mindenhol találkozunk. A következőkben egy ipari példáján keresztül mutatjuk be, hogy milyen módon lehet az adott problémakört kezelni.

2013. decemberében keresett meg minket egy jól ismert elektronikai gyártó cég magyarországi gyáregysége, hogy szeretnének egy háromnapos Workshopot szervezni, amelynek célja, hogy az SMT gyártósoraikon (Surface-mount technology – alkatrész beültető gépek) az átállásra fordított időt lecsökkentsék.

2013. decemberében keresett meg minket egy jól ismert elektronikai gyártó cég magyarországi gyáregysége, hogy szeretnének egy háromnapos Workshopot szervezni, amelynek célja, hogy az SMT gyártósoraikon (Surface-mount technology – alkatrész beültető gépek) az átállásra fordított időt lecsökkentsék.

Alapelvünk, hogy egy pár napos képzés, vagy közös munka önmagában nem jelenthet tartós megoldást, ezért az első pillanattól kezdve rendszer szinten közelítettük meg a problémát. Első lépésben egy vegyes összetételű csapat (gépkezelők, műszakvezetők, mérnökök, műszaki vezető, stb.) összeállítását javasoltuk, akikkel a későbbiek során, hosszabb távon is együtt dolgozhatunk. A Lean szinte kivétel nélkül csapatmunkában, a dolgozók széleskörű bevonásban gondolkozik, hiszen a rugalmasság, az ötletek sokszínűsége, az egyes részlegek jobb kommunikációja mellett is számos előnnyel jár ez a megközelítés.

Ezen kívül – csak a legfontosabb elemeket említve – részletes, rendszeresen követett és felülvizsgált időtervet hoztunk létre a felállított csapat további munkájának a segítésére, koordinálására, biztosítottuk az átállások időtartamának követését, valamint az eredmények széles körben történő kommunikálását úgy a dolgozók, mint a vezetés felé. Figyelembe vettük az intézkedések kiterjesztésének fontosságát, valamint a dolgozói állomány is alapos, a „Miért?” kérdésekre kimerítő választ adó oktatását is. A megfelelő kommunikáció a későbbi siker egyik alapeleme!

2014. januárjában megkezdődött a közös munka két, egymást követő napban. Egy rövid, kb. egy órás oktatás után felmértük a kiválasztott gyártósor átállását. A területen azonosítottuk a folyamat fő lépéseit, lemértük azok idejét, valamint ún. „spagetti diagramot” készítettünk a dolgozók mozgásáról. Emellett összegyűjtöttük a szükséges eszközök, anyagok listáját, valamint a dolgozókkal közösen fejlesztési lehetőségeket kerestünk. Ezek után az oktatóterembem elemeztük a munkavégzés módját. Elkülönítettük a csak álló gép mellett elvégezhető lépéseket (belső átállási lépések) az előkészíthető, vagy az átállás után is végrehajtható műveletektől (külső átállási lépések).

Az átállási folyamat elemzése „post it”-ek segítségével komoly dolgozói aktivitást váltott ki

Az átállási folyamat vizuális elemzéséhez különböző színű „post it”-eket is használtunk, ami nagymértékben segített a dolgozók bevonásába, aktivizálásába. Szemmel láthatóan élvezték a feladatmegoldás e „játékos” módját, sőt többen ki is emelték visszajelzéseikben, hogy ez a rész tetszett nekik legjobban a közös munka során. Emellett a spagetti diagram segítségével vizsgáltuk a dolgozók mozgását, hogy végeredményként megszülessen a fejlesztett átállási folyamat első verziója.

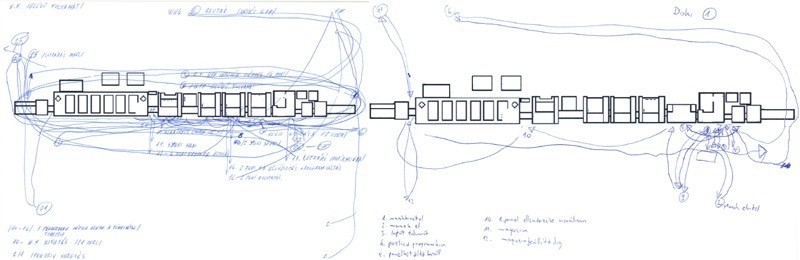

Az átállási folyamat spagetti diagramja: előtte – utána

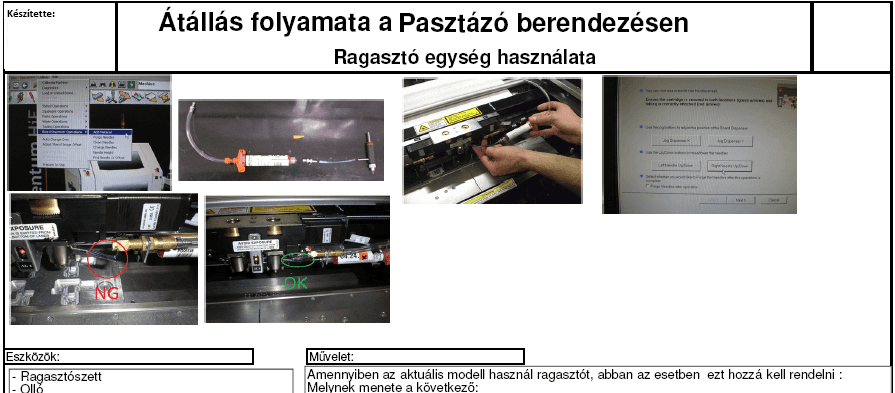

A fejlesztett átállási folyamat kipróbálását, ellenőrzését maguk a Workshopon résztvevő gépkezelők végezték. Már az első lépésben mintegy 30 %-kal, nagyságrendileg 20 perccel sikerült az azonos típusú átállás idejét lerövidíteni, ami igen jó eredmény. Ezután megszülettek az első átfogó munkautasítások, amelyek minden egyes lépéséhez részletes Egy Pontos Leckéken (OPL – One Point Lesson) keresztül mutatták be a folyamatot (fényképes, vizuális munkautasítás egy-egy elemi lépésről).

Egy Pontos Lecke részlet

Sokan a szabványosított munkautasításokat gátló tényezőként, a rugalmatlanság fő kiváltójaként tekintik, pedig céljuk a mindenkori legjobb gyakorlat leírása, nem pedig kőbe vésése. Ha a rendszerünk merev, nehezen változik, akkor ez valóban problémát jelent. Megfelelően alkalmazva a szabványosítás azonban a folyamatos fejlődés egyik motorját jelenti. Hiszen hogyan is tudnánk egy olyan folyamatot apró lépésekben javítani, aminek hiányzik a leírása, amit mindenki a saját egyéni módján hajt végre, és amit nem is tudatosítottak, kommunikáltak.

Az első két nap végén a résztvevők házi feladatot kaptak, közösen meghatároztuk a rövidebb, illetve hosszabb távú akciókat felelősökkel és határidőkkel, valamint egyeztettük a team működés szabályait. Ezzel megkezdte tevékenységét a SMED csapat, akik kezdetben hetente tartottak team-üléseket.

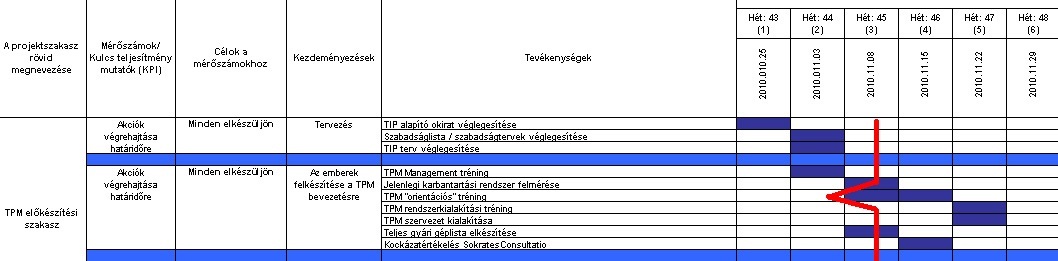

Mintegy három héttel később tartottuk a közös munkánk harmadik napját. Ellenőriztük a kiadott feladatok állapotát és kivitelezésének minőségét, valamint elkészítettünk egy Gantt diagramot három hónapos időtávra, melyben rögzítettük a főbb mérföldköveket, elérni kívánt célokat, felelősöket, mindezt a PDCA gondolatkörre támaszkodva. Külön hangsúlyt helyeztünk az eredmények ellenőrzésére és kiterjesztésére.

Gantt diagram és feladatkövetés – részlet

Lefektettük a folyamatos fejlődés további alapjait. Ide tartozik az egyes átállásokhoz tartozó szintidők definiálása, az időtúllépések okainak azonosítása hibakódokkal (pl. anyaghiány, beállítási probléma, stb.), valamint az átállásokhoz kapcsolódó mérőszámok körének meghatározása, mint pl. a tevékenység átlagos ideje, összes átállási idő havi szinten, időtúllépések összes ideje. A mérőszámokon túl azok rendszeres kommunikációja is kialakult. A dolgozók heti szinten kapnak visszajelzést az üzemben elhelyezett teljesítménykövető táblákon keresztül, míg a havi vezetői beszámolóknak is részévé vált az átállási idők alakulása.

Végül kialakítottunk egy vizualizált projektkövető rendszert, amelynek alapját egy tábla képezi. Ezen található a projekt Gantt diagramja és annak követése kézzel kitöltve, az alapító okirat a csapattagok nevével, kitűzött célokkal, valamint többek közt egy „jelzőlámpa”, amely a feladatok megvalósulásától, illetve a mérőszámok alakulásától függően piros, sárga vagy zöld jelzést mutat a projekt aktuális, illetve azt megelőző hetére. Ígéretet kaptunk a jelzőlámpa ledes kialakítására. A későbbiekben egy-egy konzultációval, közös munkanappal segítjük majd az előrehaladást. A bemutatott SMED projekt még igen friss, a munkavégzés épp csak megkezdődött, de úgy gondolom, hogy már az első eredmények is megérték a fáradozást.

Végezzünk egy durva becslést! Ha csak ezen az egy soron vesszük a napi négy átálláson egyenként megtakarított 20 percet, akkor a vállalat éves szintjén nézve ez nagyságrendileg 300 óra megtakarított termelési időt jelent, ami 20 000 Ft-os gépóra költséggel számolva mintegy 6 000 000 Ft megtakarítás!

A dolgozók is magukénak érzik az átállások felgyorsításának feladatát, ami már önmagában is rendkívüli eredmény. Erre a hozzáállásra, motiváltságra, elkötelezettségre a jövőben további, hasonlóan eredményes veszteség-visszaszorító munkák építhetők. Természetesen nem szabad a SMED projekt keretén belül elért sikerekkel megelégedni, hiszen célunk a Kaizen szemlélet tükrében a folyamatos fejlődés és a tökéletes átállások megközelítése, ami gyakorlatilag nulla másodpercet jelent! És még más lehetőségekről (veszteségforrásokról) szó sem esett!

Péczely Csaba

+3620/9644664

ICG Stádium Kft.

A Lean3 című könyv társszerzője