insights

Just in time a koronavírus alatt

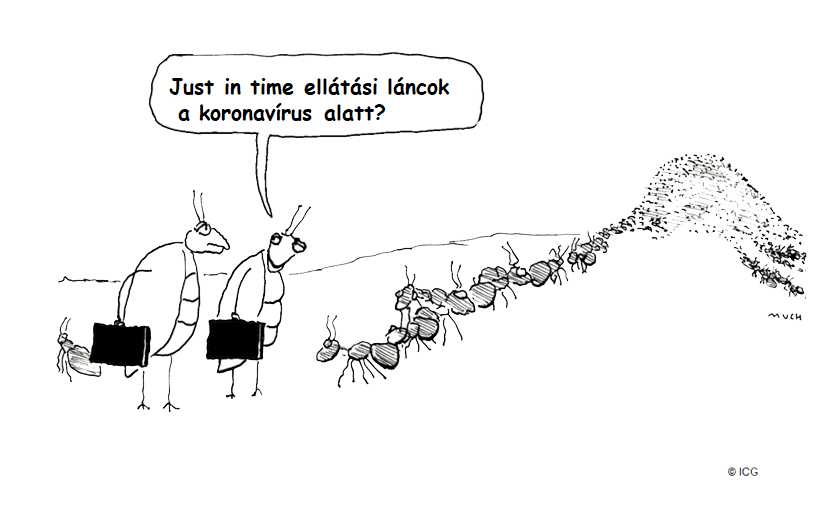

A Lean és a hatására világszerte elterjedt Just in time ellátási láncok megbízhatatlansága részben felelős a globális krízishelyzet miatt! – ilyen és számos hasonló hír röppent fel a médiában az elmúlt időben.

A helyzet nem új keletű, hasonló kijelentések elhangzottak már 2001. szeptember 11-ét, a madárinfluenzát vagy épp a SARS vírust követően is. Azt nem mondják meg, hogy helyette mi lenne jobb, de valószínűleg minden tökéletes lenne… Lean szakemberként kötelességemnek érzem, hogy reagáljak az ilyen zavaros, a józan ésszel szembe menő kijelentésekre.

Az egyik legjellemzőbb felvetés: “Nincs elegendő készletünk, így nem tudjuk ellátni az igényeket!” – Ha a vállalatok mondjuk kétszer ekkora készletekkel dolgoztak volna, az ténylegesen megoldotta volna a problémát? Vagy inkább csak tovább rontotta volna, rontaná a helyzeten?

A Just in time kialakulása és működési elve

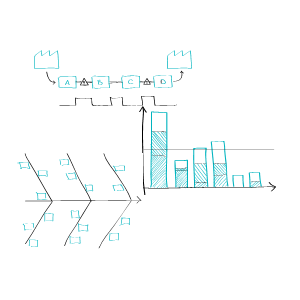

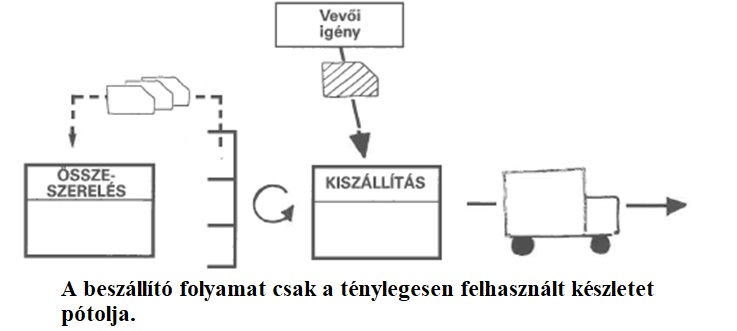

A Just in Time (röviden: JIT) gondolata az 1930-as évekből származik és Toyoda Kiichiro nevéhez fűződik. Lényege, hogy minden folyamatlépésnek pontosan azt és annyit kell elvennie az előző lépéstől, amire neki épp szüksége van az értékáramban. A nem egydarabos áramlással összekötött folyamatlépések közt készletek találhatók és a húzó rendszer biztosítja az információáramlást, hogy a beszállító folyamat időben pótolja a felhasznált készleteket.

Tehát összefoglalva: a központosított adatgyűjtéssel és bonyolult matematikai képletekkel tarkított komplex tervezési rendszereket helyettesítsük egyszerű, könnyen kezelhető módszerekkel, miközben a készletek mennyisége a teljes értékáramban csökken.

Egyszerű szabályok

1. Az értékáram egyes lépései közt meg kell határozni a standard készletek nagyságát. Ez a helyben elérhető anyagok mennyiségét jelenti, hogy a vevő mindig megkapja, amire szükséges számára és elégedett legyen.

Az emberek a Just in time-ot gyakran a készletektől mentes termeléssel azonosítják. A Toyota soha nem mondott olyat, hogy nincs szükség készletekre! A szükséges készletek nagysága az adott tételek szállítási méretének megfelelően három részből tevődik össze:

Forgó készlet: az átlagos napi kiszállítások teljesítését fedi le. Hiába beszélünk egydarabos áramlásról a termelésben, senki nem fog egy darab maszkot szállítani a vevőknek.

Puffer: olyan készáru készlet, amelynek célja a felhasználói igények ingadozásának kiegyenlítése.

Biztonsági készlet: olyan alapanyag vagy készáru készlet, amely a belső problémákat (pl. géphiba) és a beszállítói problémákat (pl. késői szállítás, minőségi problémák) hivatott kezelni.

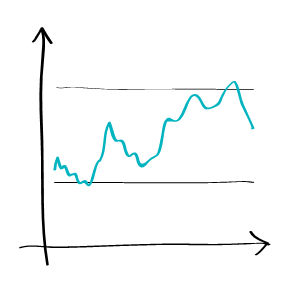

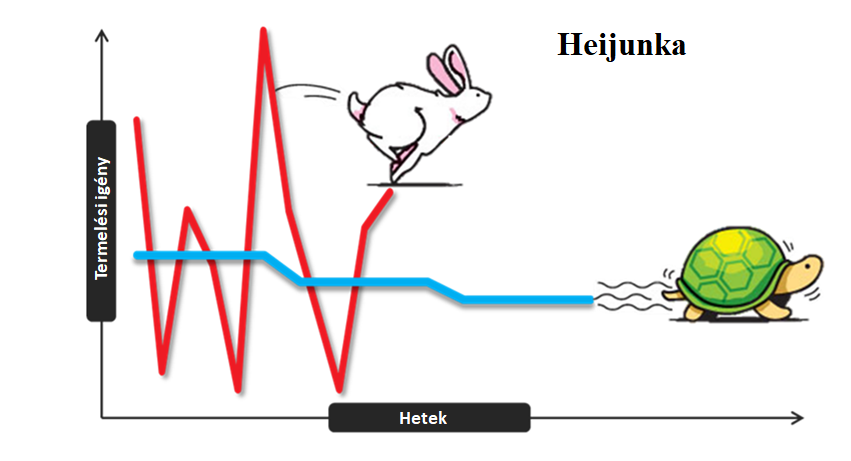

2. A másik fontos pont az ütemadó folyamat szerepe és az itt kialakított további készlet a vevői igények ingadozásának kezelésére, mert az igények mindig ingadoznak. A készlet mérete a kereskedelmi igény változékonyságának ésszerű méretéhez igazított, így a vevő sosem lesz elégedetlen és az ütemadó folyamatot megelőző lépések zökkenőmentesen működhetnek egy hosszú ideig tartó, viszonylag állandó vevői igény esetén. Ezt a mennyiségben és termékmixben kiegyenlített működést nevezzük Heijunkának.

Ha helyesen egyenlítjük ki ezt a folyamatot, akkor csökkenthetjük ezáltal az egyes lépések közti készletek mennyiségét és így a teljes értékáram készletszintjét is.

Ellenérvek a Just in time-ot ért támadások kapcsán

Miért okolják sokan a Just in Time-ot a problémák kialakulásáért kaotikus helyzetekben? A fő gond, hogy a geopolitikai eseményeket és a biológiai katasztrófákat (mint a Covid 19) a JIT keretein kívül kell kezelni. Zavaros gondolkodásra utal, ha a napi normál működést elkezdjük keverni a vészhelyzetek kialakulásával.

Példa: Korábban a madárinfluenza idején a koronavírushoz hasonlóan komoly gondot jelentett a lélegeztető gépek hiánya. Az amerikai kormánynak döntést kellett hoznia, hogy hány egységre van szükség a helyzet kezeléséhez. 2006-ban egy Journal cikk szerint az amerikai kormányzatnak 4500 berendezés állt rendelkezésére és tízezrekre lett volna szüksége egy olyan iparágból, amely csak néhány ezret gyárt évente.

Hasonló helyzetekben kormányzati beavatkozás szükséges beruházásokkal és vészhelyzeti készletek felépítésével. (És akkor még bizonyos termékek emelkedő árairól és ezáltal a hozzáférhetőségéről még nem is beszéltünk. Az elmúlt időben a kézfertőtlenítők, gumikesztyűk és szájmaszkok időnként egészen megdöbbentő árakon bukkantak fel az interneten, de a gyártók is megválogatják, hogy kinek és mennyit hajlandók szállítani.)

Tényleg helyes összekeverni a készletek elérhetőségét a rendelkezésre álló kapacitással és képességekkel?

Ha megnövelnénk a készletek szintjét az értékáram minden pontján, az valóban megoldaná a problémát? Több pénzbe kerülne? A valós probléma a rendelkezésre álló kapacitás és képesség hiánya a termékek gyors előállítására.

Példa: Ha egy kozmetikai szereket gyártó cég a koronavírus kitörése előtt valamilyen okból duplájára emelte volna a készletei szintjét, akkor ki tudta volna szolgálni Magyarország, esetleg a többi környező ország igényeit kézfertőtlenítő szerekkel? Mi történt volna a dezodorokkal, körömlakklemosókkal, hajlakkokkal? Át lehet őket alakítani a szükséges termékekké? Kínában 90 %-kal csökkent az autók iránti kereslet a koronavírus kezdetén. Mi lenne, ha a mi iparágunk sem tartozik a szerencsések közé?

Az emberek és így a gyártók is szeretik kihasználni beruházásaikat. Felvennénk egy embert 8 órában azért, hogy csak 4 órát dolgozzon? Vásárolnánk egy méregdrága gépet, amit aztán csak tartaléknak tartunk? A világ nem így működik. Szeretjük, ha a beruházásaink a maximális kihasználtság közelében működnek. Azonban ha nincs plusz géped, embered a megfelelő képzettséggel, akkor nem is fogsz tudni hirtelen drasztikusan többet gyártani. Naivan hangzik az a gondolat, hogy a cégek hatalmas tartalékokat építsenek fel az esetlegesen bekövetkező vészhelyzetek kezelésére, hiszen így hamar csődbe mennének. A készletek felduzzasztásának esete arra hasonlít, mintha építenénk egy gyárat, felvennénk embereket és azt várnánk, hogy jöjjön a vészhelyzet és valamit gyártani kelljen.

Mekkora ingadozások jellemzik a vevői igényeket? Milyen a készletek elavulása? (pl. 2 év és lehet kidobni a terméket a kukába?) A szükséges mennyiséget meghatározó számítások elvégzése nem olyan bonyolult. Csak a döntést kell meghozni a kapcsolódó költségek figyelembe vételével. Tulajdonképpen a vészhelyzeti készletek nagyságának megfogalmazása nagyon hasonlít arra a kérdésre, hogy milyen összegben vagy hajlandó biztosítást kötni az autódra.

Hogyan tovább?

A vészhelyzeti készletekkel együtt a Just in Time továbbra is megfelelően működne. Segíti a termelési rendszereket a kereskedelmi igények „normál” ingadozásának kielégítésében a legalacsonyabb áron, a legjobb minőségben, maximálisan megfelelve az ügyfél igényeinek. Valójában a JIT által hozott megtakarítások – amelyet a gazdaság még éppen csak elkezdett elérni – jó lehetőséget biztosítanak a társadalom számára a vészhelyzeti készletek felépítéséhez.

A hosszú ellátási láncok kialakulása is sebezhetővé tette napjaink működését. Képzeljük el, hogy az európai piacra gyártott autók alkatrészeinek nagy részét Európában gyártják. A helyzet teljesen más, mintha a világ minden pontjáról érkeznek. Bárhol felütheti a fejét egy kisebb-nagyobb probléma (pl. vírus, természeti katasztrófa, politikai feszültség), ami utána az egész rendszer működését érinti. Ennek kialakulása azonban szintén nem a Leanre, sokkal inkább a költségek (pl. munkaerő) csökkentésére vezethető vissza és valószínűleg átalakulások várhatók a területen.

A Lean szemléletben működő vállalatok helyzete

A Toyota felismerte, hogy varázsgömb nélkül hiába próbáljuk megjósolni a jövőt és a vevői igények alakulását. Sokkal praktikusabb, ha a vevőkiszolgáláshoz szükséges teljes átfutási időt rövidítjük le. Ahol lehetséges, hozzunk létre “egy darabos áramlást”, minden más területen pedig szupermarket alapú húzó rendszerrel kapcsoljuk össze a folyamatokat. Ennek eredményeként gyorsabb és rugalmasabb lesz a vevőkiszolgálás, javul a minőség és csökkennek a költségek.

Emellett a problémamegoldó készség és az ezzel összefüggésben folyamatosan tanuló szervezet (mely a Lean szemléletben működő cégek sajátja) szintén rengeteget segít az újonnan felmerült számos akadály leküzdésében.

E vállalatok napjainkban kedvezőbb helyzetben harcolhatnak a túlélésért és a felhők elvonulásával komoly versenyelőnyre tehetnek szert a versenytársakkal szemben.

Úgy gondolom, hogy a Lean szakemberek felelősséggel tartoznak, mikor a józan ésszel szembemenő kijelentések, hírek hangzanak el. Ilyenkor nem szabad csendben maradni! “Álljunk meg egy percre! A javasolt megoldás nem képes a problémát megoldani, sőt még ront a helyzeten! Miért csinálnánk?” Ne térjünk vissza a “sötét középkorba”!