insights

A gyors, rugalmas vevőkiszolgálás elérése: Heijunka

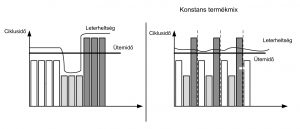

A japán „Heijunka” kifejezés magyarul termeléskiegyenlítést jelent és a Toyota termelési rendszer egyik alapvető eleme. Ez az elv tulajdonképpen egy ütemezési megközelítés a változó, hullámzó vevői igények kielégítésére, azok pontos lekövetése, vagy a nagy szériákban történő gyártás helyett. A Heijunka tulajdonképpen a termelési mix és volumen kisimítását jelenti, megteremtve ezzel a stabilitást és csökkentve a változékonyságot az emberek és gépek leterheltségében.

A Heijunka elv szemléltetése

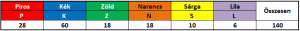

Egy gyár havi 20 munkanapban (5 munkanap hetente) és napi 7 órában üzemel, azaz összesen havi 140 óra áll rendelkezésre a vevői igények kiszolgálására. Összesen 6 különböző színben gyártanak termékeket és az egy termékre jutó gyártási idő 1 óra, egy termék értéke pedig 10 €. Az egyszerűség kedvéért tegyük fel, hogy átállási idő nincsen. A megrendelések időben, sorrendben véletlenszerűen érkeznek, nincs előrejelzés. (Az előrejelzések a valóságban is gyakran igen pontatlanok.) Az igényelt darabszámok a napok közt is nagymértékben eltérhetnek!

A havi átlagos igény összhangban a rendelkezésre álló kapacitással és a következőképpen néz ki:

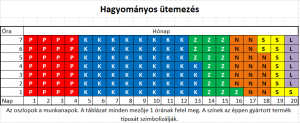

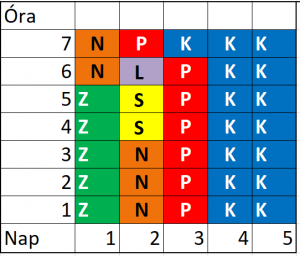

A gyártási igény teljesülése a hagyományos működés szerint:

- A nagy darabszámban futó termékek gyártása zajlik elsőként

- A gyártás hosszú szériákban történik, a lehető legkevesebb átállással

- A menedzsment is ezt a fajta megközelítést támogatja, mert egyszerű

- A kis tételek, kisebb mennyiségben gyártott termékek a hónap végére maradnak

A gyártási terv megvalósulása időablakok szerint lebontva:

A jelen állapot érezhető problémái

- Lassú, rugalmatlan reagálás a vevői igények változására. A vevők panaszkodnak a hosszú átfutási idő miatt, ráadásul a konkurencia gyorsabban szolgálja ki őket!

- Egyes időszakok túlterheltek, míg máskor az emberek munkaideje nincs kihasználva.

- A magas készletszintek „kitöltik a rendelkezésükre álló helyet”, továbbá elodázzák a minőségi problémák felszínre kerülését.

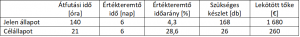

A jelen állapot leírása mérőszámok segítségével

- Átfutási idő: ha egy vevői minden termékből 1 db-ot rendel, akkor a 20 napig kell várnia a kiszállítás megkezdésére.

- Értékteremtő idő 6 termék rendelése esetén: 6 db * 1 óra / db = 6 óra (A példa leegyszerűsítés, hiszen a legtöbb gyártási folyamat nem csak értékteremtő időket tartalmaz.)

- Értékteremtő időarány: Értékteremtő idő / Átfutási idő = 6 óra / 140 óra = 4,3 %

- Szükséges készlet: dönthetünk úgy is, hogy megpróbáljuk a vevői igényeket megjósolni és ezek kiszolgálására raktárkészleteket építünk fel. Ekkor persze érdemes a vevői igények ingadozására és a belső zavarok (pl. géphiba, selejtgyártást, stb.) kezelésére is felkészülni.

- Szükséges készlet: Átlagos napi igény * újragyártásig eltelő idő * biztonsági tényező = 7 db/nap * 20 nap * 1,2 = 168 db (Koránt sem biztos, hogy a megfelelő összetételben!)

- Lekötött tőke: Szükséges készlet * Termékek értéke = 168 db * 10 €/db = 1 680 €.

A termelési mix kiegyenlítése

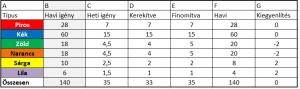

Ahhoz, hogy csökkenjen a vevőkiszolgálás ideje, gyakrabban, kisebb tételekben kell az egyes terméktípusokat gyártanunk. Ehhez csak egy általános mintázatot kell találnunk, amelyhez egy hetet tekintünk a példánkban időablakként.

(A: Az egyes termék típusok. B: A havi átlagos igény termékenként. C: A havi átlagos igény hetekre lebontva termékenként, 4 héttel számolva. D: A heti átlagos igény kerekítése lefelé termékenként. E: A heti átlagos igény finomított változata, hogy lefedjük a rendelkezésre álló időt. F: Az E oszlop szerint történő gyártás jelentése a havi darabszámok tekintetében. G: Egyes termékekből többet, míg másokból kevesebbet kell gyártanunk az utolsó héten, hogy lefedjük az átlagos vevői igényeket.)

A kiegyenlített heti gyártási terv a számítások alapján

A havi gyártási terv, amelyben kiegyenlítettük a darabszámokat a havi igénynek megfelelően

A bázis és a célállapot összehasonlítása mérőszámok alapján

A Heijunka megközelítés előnyei

- A vevői igények gyorsabb, pontosabb kiszolgálása.

- Gyorsabb reagálás a megváltozott vevői igényekre. Elégedett vevők.

- Csökkenő készletszintek a készáru raktárban és a gyártásközi készletekben (szupermarketekben) is.

- Hamarabb felszínre kerülő minőségi problémák, csökkenő selejt mennyiség.

- Kevesebb lekötött tőke és rövidebb pénz beérkezési idő.

- Ismétlődő mintázat, amely kiszámíthatóságot, stabilitást és egyenletes leterheltséget teremt.

A Heijunka elvű gyártás előfeltételei

- A termelési volumen kiegyenlítésének első lépése a vevői ütemidő meghatározása és összehangolása a gyártási folyamatokkal Lean elvek szerint. Ennek többszöröse adja a tervezés időablakát.

- A kisebb szériák több átállást is jelentenek. Ahhoz, hogy ne veszítsünk miatta (túl sok) gyártási kapacitást, elengedhetetlen az átállási idők csökkentése a SMED módszertan segítségével.

- Az átállás szemléletmód váltást igényel vezetői és dolgozói szinten egyaránt.